在现代工业生产中,螺纹加工技术扮演着至关重要的角色,特别是在汽车制造领域,精确和高质量的螺纹加工能够直接影响到车辆的性能、安全性和可靠性,本文将探讨汽车螺纹加工的具体要求以及如何确保其达到最佳效果。

我们需要了解什么是螺纹加工及其在汽车制造中的应用,螺纹是一种标准几何形状,由一系列连续的线性部分(牙)组成,这些线性部分沿着轴向方向延伸,形成一个封闭的环形结构,这种结构不仅美观,还具有多种实际应用价值,如紧固件连接、机械传动等。

在汽车制造过程中,螺纹加工主要应用于发动机、变速箱、悬架系统等多个关键部件,通过精密的螺纹加工,可以实现更紧密的零部件连接,提升整体系统的稳定性和效率,高品质的螺纹还能延长零件的使用寿命,减少维护成本。

为了确保汽车螺纹的精度和质量,需要遵循严格的加工技术规范,以下是几个关键的技术要求:

公差等级:根据ISO标准,螺纹加工通常分为多个等级,从T5到T8不等,T6级是最常用的,它保证了较高的精度,适用于对螺纹表面质量和强度有较高要求的应用。

材料选择:螺纹加工使用的材料通常为不锈钢、铝合金或高强度钢等,选择合适的材料对于提高螺纹的耐磨性和耐腐蚀性至关重要。

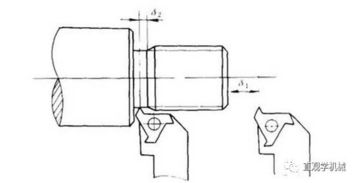

预加工和精加工:为了获得理想的螺纹尺寸和表面粗糙度,需要进行预加工和精加工两个步骤,预加工阶段通过钻孔、铣削等方式去除毛坯材料,使其符合基本尺寸;精加工则进一步调整尺寸并完成表面处理,以满足最终装配需求。

热处理:某些情况下,螺纹可能需要经过热处理来改善其硬度、韧性或其他物理特性,这一步骤有助于增强螺纹的抗疲劳能力和使用寿命。

先进的数控机床(CNC machines)和专用的螺纹加工设备是确保汽车螺纹高精度加工的关键,五轴联动数控机床可以在三维空间内进行复杂曲面的加工,这对于多段式螺纹的设计尤为有用,激光打标机和电火花线切割机等特殊设备也被广泛用于精细螺纹的加工和表面处理。

在操作层面,经验丰富的技术人员和专业的CAD/CAM软件同样不可或缺,这些工具和技能帮助设计师们创建出复杂的螺纹模型,并指导机床执行精准的切削路径。

举一个具体的例子,如在汽车引擎盖板上安装螺栓时,必须使用特定的M规格螺纹,按照制造商的标准,这个螺纹应该具有一定的深度和宽度,如果螺纹加工不当,可能会导致以下问题:

过度拧入:如果螺纹过深,可能会导致螺丝完全穿透车身钣金,增加维修难度和风险。

松动:如果螺纹设计不合理,可能会因为外力作用而松动,影响车辆的密封性和气密性。

在进行螺纹加工之前,工程师需要详细检查图纸,确定螺纹的深度和宽度,并确保这些参数符合相关标准和法规要求。

汽车螺纹加工是一个既复杂又细致的过程,涉及到技术和工艺的双重考验,只有通过严格的质量控制和高标准的操作流程,才能确保生产的螺纹达到最高的精度和可靠性,随着智能制造技术的发展,我们可以期待更多的自动化和智能化解决方案,进一步提升螺纹加工的效率和质量。

汽车螺纹加工不仅是技术的体现,更是工程学和质量管理的完美结合,通过不断的创新和发展,我们有望在未来的汽车制造业中看到更加高效、可靠且高性能的螺纹产品。